- 产品详情

- 产品参数

- 产品评论

丁辛醇行业概况

丁醇和辛醇可以在同一套装置中用羟基合成的方法生产,故习惯称为丁辛醇。丁辛醇是合成精细化工产品的重要原料,主要用于生产增塑剂、溶剂、脱水剂、消泡剂、分散剂、浮选剂、石油添加剂及合成香料等。中国丁辛醇产业已处产能过剩边缘,行业饱和度整体处于较高水平,基本实现自给自足格局。

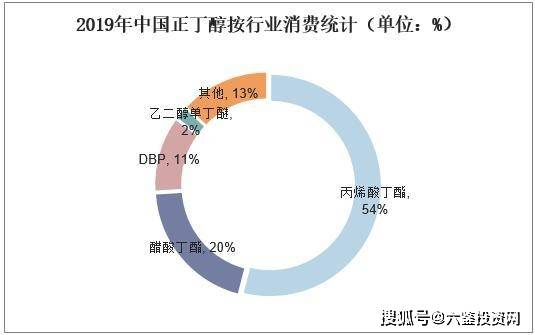

丁辛醇是合成精细化工产品的重要原料,主要用于生产增塑剂、溶剂、脱水剂、消泡剂、分散剂、浮选剂、石油添加剂及合成香料等。丁醇下游消费主要为丙烯酸丁酯、醋酸丁酯、DBP。辛醇下游消费主要为DOP、DOTP、丙烯酸辛酯。

数据来源:六鉴投资网 www.6chem.com 公开资料整理

数据来源:六鉴投资网 www.6chem.com 公开资料整理

按照占比从大到小来排列,正丁醇最主要下游依次是丙烯酸丁酯、醋酸丁酯和DBP,上述三大产品在正丁醇下游中占比超过80%。

数据来源:六鉴投资网 www.6chem.com 公开资料整理

数据来源:六鉴投资网 www.6chem.com 公开资料整理

二、全球丁辛醇行业市场现状分析

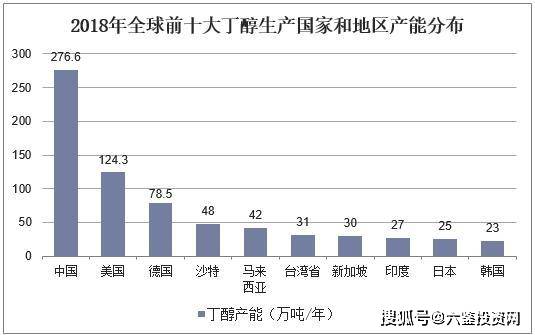

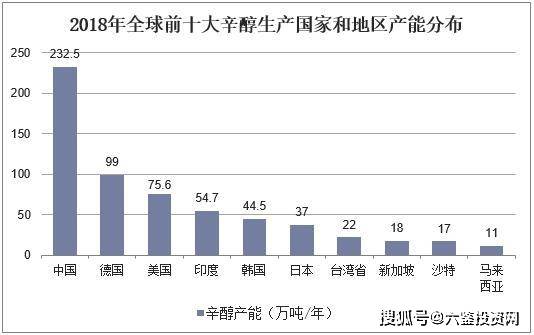

截至2018年底,全球丁辛醇生产能力达到1650万吨/年,中国以510万吨/年总产能位居第一;美国以200万吨/年总产能位居第二;德国177.5万吨/年位居第三,印度81.7万吨/年位居第四;韩国69.5万吨/年位居第五;沙特65万吨/年位居第六;日本62万吨/年位居第七位。

数据来源:六鉴投资网 www.6chem.com 公开资料整理

数据来源:六鉴投资网 www.6chem.com 公开资料整理

数据来源:六鉴投资网 www.6chem.com 公开资料整理

数据来源:六鉴投资网 www.6chem.com 公开资料整理

截至到2018年,美国丁辛醇总产能199.9万吨,其中陶氏化学以丁醇产能52.5万吨、辛醇产能5.5万吨,总产能58万吨排第一。

数据来源:六鉴投资网 www.6chem.com 公开资料整理

数据来源:六鉴投资网 www.6chem.com 公开资料整理

从欧洲地区来看,德国是欧洲丁辛醇产能最高的国家,其中德国的德国巴斯夫丁醇产能为26万吨/年,辛醇产能为30万吨/年,总产能56万吨排第一。

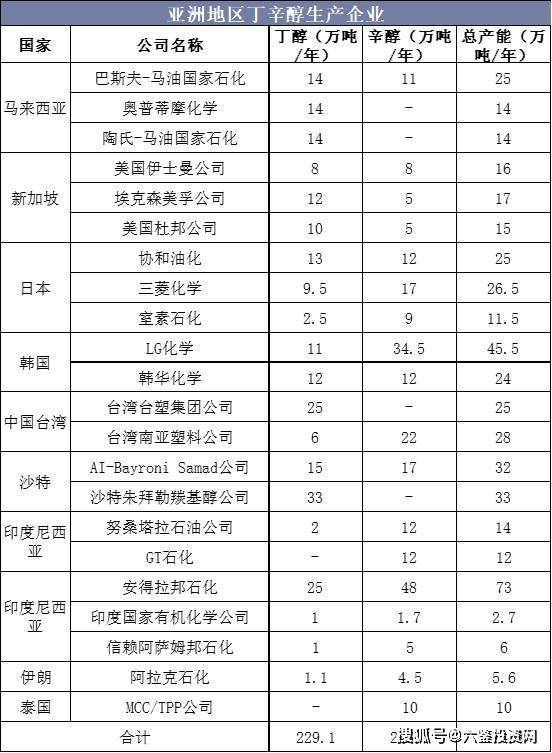

从亚洲其他地区来看,印度是丁辛醇产能最高的国家,其中安得拉邦石化丁醇产能为25万吨/年,辛醇产能为48万吨/年,总产能为73万吨。

数据来源:六鉴投资网 www.6chem.com 公开资料整理

数据来源:六鉴投资网 www.6chem.com 公开资料整理

从南美、非洲地区来看,南非丁辛醇总产能38万吨,巴西丁辛醇总产能14万吨,埃及总产能1万吨。

数据来源:六鉴投资网 www.6chem.com 公开资料整理

数据来源:六鉴投资网 www.6chem.com 公开资料整理

资料来源:公开资料整理

三、中国丁辛醇行业市场现状分析

中国丁醇产能从2012年的79万吨/年增长到2018年底的276.6万吨/年,翻了3.5倍;产量增速正比于产能增速,从2010年的70.28万吨增长到2018年底的183.7万吨,翻了2.6倍。

资料来源:公开资料整理

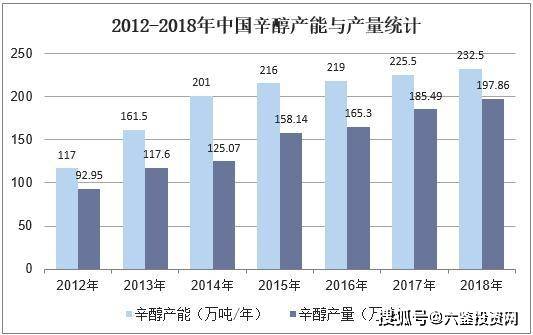

中国辛醇产能从2012年的117万吨/年增长到2018年底的232.5万吨/年,翻了2倍;产量从2012年的92.95万吨增长到2018年底的197.86万吨,翻了2.13倍。

资料来源:公开资料整理

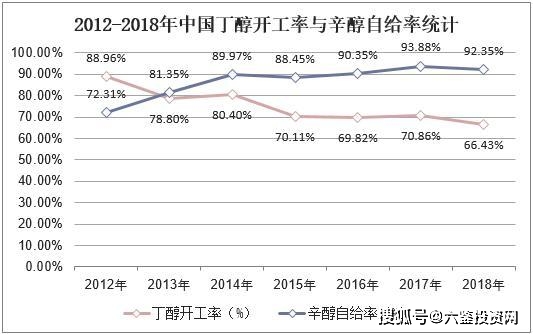

2018年国内丁醇开工率为92.35%,辛醇自给率自2016年超过90%以后一直维持在90%以上,2018年超过92%。

资料来源:公开资料整理

表观消费量方面,据统计,2018年中国正丁醇表观消费量为202.9万吨,同比增长6.2%;2018年中国辛醇表观消费量为214.26万吨,同比增长8.4%。

资料来源:公开资料整理

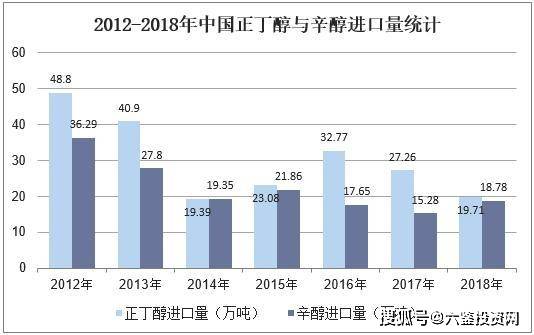

进口方面,中国丁辛醇产品长期依赖大量进口满足国内市场需求,进口量一直居世界第一,近几年随着国内丁辛醇装置陆续建成投产,进口量出现逐渐萎缩的态势。截至到2018年中国正丁醇进口量为19.71万吨,同比下降27.7%;2018年中国辛醇进口量为18.78万吨,同比增长22.9%。

资料来源:中国海关,

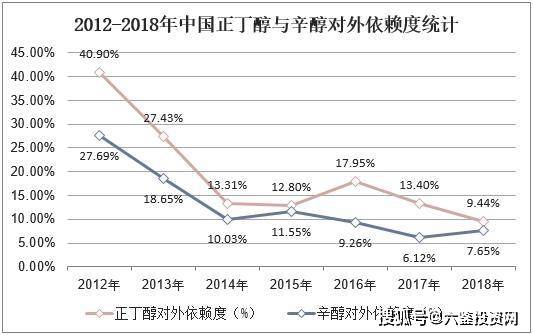

2018年国内正丁醇对外依赖度不超过10%,随着新建装置产能释放,开工率不断提升,预计2019年丁醇基本能够实现自给自足。2018年国内辛醇对外依赖度不超过8%,随着2018年三套新建装置产能释放,开工率不断提升,预计2019年辛醇基本能够实现自给自足。

数据来源:六鉴投资网 www.6chem.com

数据来源:六鉴投资网 www.6chem.com

四、中国丁辛醇行业竞争格局分析

中国丁辛醇生产企业主要集中在山东、江苏、京津、东北等少数地区,2018年中海油惠州壳牌炼化及陕西延长延安能化两套装置建成投产,分别填补了中国华南地区和西北地区空白,产能分布有所扩大但区域垄断度依然很高。山东丁醇生产规模109万吨/年,占全国总产能的39.41%,辛醇生产规模115.5万吨/年,占全国总产能的49.68%,丁辛醇合计产能224.5万吨/年,超过美国全国的生产规模,占全国丁辛醇总产能的44%。

资料来源:公开资料整理

五、中国丁辛醇行业发展趋势分析

2018年,中海油惠州壳牌炼化25万吨/年丁辛醇、江苏华昌化工(二期)8万吨/年丁醇、陕西延长延安能化20万吨/年正丁醇陆续投产,国内丁辛醇行业饱和度激增,2019年产能过剩必定出现,行业竞争必将加剧。辽宁海德新公司在盘锦市盘山县18万吨/年丁辛醇装置计划2019年投产;广东中委炼化配套25万吨/年丁辛醇装置计划2020年竣工。

目前国内正丁醇市场格局趋于供需平衡和自给自足,2019年以后辛醇市场受限于DOP消费限制,未来发展前景仍显黯淡,丁醇产能已经过剩30%,生产企业重新洗牌的可能性将极大增强,不宜再建新装置。

欧洲、美国等丁辛醇公司利用原有的生产装置转产更环保的异壬醇或2-丙基庚醇应对竞争,中国丁辛醇生产企业应引起更多关注,借鉴有益经验做到未雨绸缪。

2.1 丁辛醇生产方法

丁辛醇是随着石油化工、聚氯乙烯材料工业以及羰基合成工业技术的发展而迅速发展起来的。丁辛醇的工业化生产方法主要有乙醛缩合法、发酵法、齐格勒法和羰基合成法等。

2.1.1乙醛缩合法

二战期间,德国开发了乙醛缩合法(Aldo1)法。

乙醛缩合法是乙醛在碱性条件下进行缩合和脱水生成丁烯醛(巴豆醛),丁烯醛加氢制得丁醇,然后经选择加氢得到丁醛,丁醛经醇醛缩合、加氢制得2-乙基己醇(辛醇)。由于生产成本高,此方法已基本被淘汰。

2.1.2发酵法

发酵法是粮食或其它淀粉质农副产品,经水解得到发酵液,然后在丙酮-丁醇菌作用下,经发酵制得丁醇、丙酮及乙醇的混合物,通常的比例为6:3:1,再经精馏得到相应产品。由于石油化工业的迅猛发展,发酵法已很难与以丙烯为原料的羰基合成法竞争,因此近年来已很少采用该方法生产丁辛醇产品。从长远看,发酵法的生存取决于其原料与丙烯的相对价格以及生物工程的发展程度。

2.1.3齐格勒法

齐格勒丁辛醇生产方法是以乙烯为原料,采用齐格勒法生产高级脂肪醇,同时副产丁醇的方法。

2.1.4羰基合成法

自1938年德国首先发现羰基合成技术到现在,丁辛醇生产的工艺技术已有五、六十年的历史,是当今最主要的丁辛醇生产技术。丙烯羰基合成生产丁辛醇工艺过程:(1)丙烯氢甲酰化反应,粗醛精制得到正丁醛和异丁醛;(2)正丁醛和异丁醛加氢得到产品正丁醇和异丁醇;(3)正丁醛经缩合,加氢得到产品丁辛醇。丙烯羰基合成法又分为高压法、中压法和低压法。其中主流技术专利商如下:

丙烯羰基合成法的主流技术专利商如下:

高压法:鲁尔(Ruhr)技术、巴斯夫(BASF)技术、三菱(MCC)技术、壳牌(Shell)技术。

中压法:壳牌(Shell)技术、鲁尔-化学(Ruhr-chemic)技术、三菱(MCC)铑法技术。

低压法:雷普法(Reppe)技术、伊士曼(Eastman)技术、戴维(Davy UCC Johnson Matthey)技术、三菱化成(MCC)技术。

(1)高压法羰基合成技术是四十年代开发成功的,六十年代建了大量装置,但由于此法反应温度高,反应需要在20~30MPa的高压下操作,反应产物的正、异构比只有3~4:1,设备腐蚀严重,因此,该法自七十年代中后期,几乎全部被低压羰基合成法所取代。

(2)中压法羰基合成技术是六十年代出现的壳牌公司的中压改性钴法技术,七十年代,日本三菱化成公司也开发了铑法的中压羰基合成技术。到八十年代初,Ruhr-chemic又研制出一套成熟的羰基合成工艺,是采用水溶性铑催化剂系统,1984年在Ruhr-chemic厂建成10万吨/年丁醛装置,1988年又以该技术,建成了一套17万吨/年的装置,运行情况较好。该生产装置能力约占目前世界铑法工艺技术总能力的9%左右。这种方法在世界上未得到广泛应用。

(3)低压法又分雷普法、伊士曼技术、三菱化成技术及戴维技术。雷普法是以丙烯、一氧化碳和水为原料,以五羰基铁作催化剂一步合成丁醇,该法是五十年代初由西德巴斯夫公司首次发现,并于六十年代建设了工业化装置,之后日本也曾采用了该技术建立了工业化装置,但由于该法只能生产丁醇,因此没有得以推广。

a.巴斯夫羰基合成工艺

图2.1 BASF的低压羰基合成工艺流程示意图

巴斯夫羰基合成工艺采用铑化合物为催化剂,三苯基膦为配位体,产物丁醛的正异构比为(9~8):1。此法具有催化剂活性高、丙烯转化率高(99%以上)、消耗定额低、反应压力低、设备少、操作维修方便的优点。

b.三菱化成技术

三菱化成技术是三菱化成公司的专利技术,它是以铑为催化剂,甲苯作溶剂的新工艺,粘度低、传热好、催化剂活性较高、铑夹带损失小,催化剂可采用结晶,离心过滤加以回收,装置内设有失活催化剂就地再生设施。三菱化成工艺技术,1981年在巴西建成5.4万吨/年辛醇,1984年投产至今。1992年在日本水岛工厂建成13万吨/年的丁醛装置,并投人生产。我国北京化工四厂也于1992年引进了三菱化成技术,现已稳定运行。

图2.2 三菱化成的铑法低压羰基合成技术工艺流程示意图

c.DAVY羰基合成工艺

低压羰基合成戴维技术生产丁辛醇是七十年代中期才工业化的一项新工艺,这是由美国联合碳化物公司、英国戴维公司和英国约翰逊马瑟公司联合开发的新技术,于1976年在美国庞塞厂建成了世界上第一套年产13.6万吨/年丁醛的铑法低压羰基合成装置。这种技术是以丙烯、合成气为原料,羰基铑/三苯基膦络合物为催化剂,在低压1.76MPa的操作压力下,即能完成反应。此法具有流程短、设备少、反应条件要求低、正/异比高、无腐蚀、对设备材质要求低、催化剂活性高、操作平稳、产品比例方便调节等优点,因此,这一技术自七十年代以后便迅速发展,在美国、瑞典、日本、波兰、南朝鲜、德国等就有十三套装置应用该种专利技术,我国于1978年大庆和齐鲁分公司也分别各引进一套该低压羰基合成装置。吉化公司于2000年也用此法改造了原高压法并建成投产。

近年来,联碳与戴维公司又开发了第四代低压液相羰基合成工艺-- “UCC/Davy MK-IV”工艺。该工艺与原液相循环法的主要区别在于使用铑/异-44双亚磷酸盐催化体系,其活性比第二代工艺所使用的铑/三苯基膦(TPP)催化体系活性高,铑浓度大幅降低,在相近的反应温度下该工艺的反应压力更低。由于原料转化率极高,故可使烯烃氢甲酰化反应实现一次性转化,不需循环。该工艺特点:1、投资少;2、工艺简单,反应温度较低,单程操作;3、操作费用低;4、丙烯和合成气几乎全部转化,损失少,醛重组分产率低;5、铑用量少;6、正异比可高达30:1。

图2.3 DAVY/DOW的第二代丙烯铑法低压羰基合成技术-液相循环工艺流程示意图

采用新一代催化剂的“UCC/Davy MK-IV”工艺是目前世界上最新一代丁辛醇生产工艺。其同等规模的丁辛醇装置的投资费用和总固定成本明显低于传统双反应釜油溶铑膦工艺,具有良好的发展前景。

低压丁辛醇技术是使用丙烯和合成气(氢气与一氧化碳的混合物)生产正、异丁醛的低压羰基工艺。在过去30多年里,Davy工艺技术与陶氏化学公司共同营销低压丁辛醇技术并提供技术转让和服务;至今,已向全球四个大洲15个国家和地区的29个项目转让了此项技术。低压丁辛醇技术被认为是世界领先的可供转让的丁辛醇技术,占全球通过转让技术并以丙烯为原料所生产的丁辛醇产量的85%以上。

d.伊士曼低压羰基合成技术

伊士曼低压羰基合成技术是1952年在德克萨斯的研究机构发明了低压羰基合成醛的工艺,70年代得到进一步发展,并于80年代完成商业化运营。伊士曼技术的主要特点是产品方案灵活,可同时生产相关醛类和醇类产品,以适应市场需求。该技术在世界上有运行的生产装置,成熟可靠。

2.2 丁辛醇生产工艺技术比较及选择

2.2.1 国外丁辛醇生产工艺对比

高压的羰基合成技术由于选择性较差、副产品(丙烷和高沸物)多,已被以铑为催化剂的低压羰基合成技术所取代。低压羰基合成技术是在20世纪70年代中期出现的,是丁辛醇生产技术的一大突破。1976年Davy Mc-Kee、UCC、Johnson Matthey 3家公司联合开发的低压铑法羰基合成丁醛工业装置在波多黎各投产成功。自低压铑法问世以来,该法在丁辛醇工业领域独领风骚,先后转让给9个国家,共建设了25套装置,占羰基合成技术总能力的55%。目前所有新建装置全部采用低压铑法,该法正以其技术优势逐步淘汰高压铑法。

就世界范围而言,目前具有竞争力的羰基合成技术有鲁尔-化学的中压技术以及伊士曼、三菱化成和戴维的低压技术。中压的鲁尔-化学技术消耗最低,正异比最高,技术水平最高,但因其技术转让晚,目前世界上采用该技术的装置能力仅占世界羰基合成能力的9%。伊士曼技术具有产品可依市场灵活调节的优点,但没有成套技术转让的经验。戴维技术自70年代以后便在世界迅速发展,在美国、瑞典、日本、波兰、匈牙利、南朝鲜、德国等欧亚及北美地区就有13套装置应用该种专利技术。戴维的铑法工艺技术占低压羰基合成技术总能力的69%,在世界羰基合成工业中占领先地位。

进入90年代,丙烯羰基合成技术又取得新的进展,UCC/Davy(现在的Kvaemer Process Technology KPT)开发了一种双亚磷酸盐改性Rh催化剂,应用该技术的装置于1995年在美国Taft建成投产。由于该催化剂具有极高的活性,丙烯单程转化率达98.7%以上,装置可以“单程”运转(不需要循环),产物正异比高达30:1。该装置不仅投资少,而且适于用较高的烯烃,也就是说,既可以采用丙烯为原料生产丁辛醇,也可以采用正丁烯为原料生产2-丙基庚醇。该技术的这一进展格外引人注目,它使羰基合成技术取得了又一个新的突破。丁辛醇主要生产工艺的比较见表2.1。

表2.1 丁辛醇主要生产工艺的比较

关于丁辛醇生产的几种主要工艺技术方法列表如下。

表2.2 丁辛醇工艺技术方案对比表

注:(1)因戴维的气相循环技术,已被液相循环技术所取代,在此不做比较。(2)由于各装置的产品分配不同,所以上述的数据按丁醛计算。

2.2.2 国外丁辛醇生产工艺选择

低压的羰基合成技术以铑为催化剂的工艺技术中,戴维、三菱化成、巴斯夫和伊士曼以三苯基膦作为配位体,具有低温活性高、稳定性好、正异构比例可调节的特点,Hoeches/Uhde则以硫化的三苯基膦作为配位体,使用该技术的较少。

国内外各工艺技术发展和技术对比的情况看,戴维、三菱化成巴斯夫和伊士曼的工艺都具有自己的优势,处于世界领先地位。

从原料消耗上来说,巴斯夫、伊士曼和戴维的消耗较低;

从对设备材质的要求看,戴维工艺对材质的要求最低,大部为碳钢,少量的为304不锈钢;

从流程的长度和装置的复杂性来说,戴维的最短、最简单;

从使用的情况看,戴维合成工艺使用最多;但是伊斯曼乙烯-丙烯共进料工艺技术可同时生产丁醛和丙醛,产品灵活多样,对市场变化有较好的适应性,在市场变化较大的情况下,可以通过调整产品结构的方式为企业的生存和发展赢得先机。

2.3 丁辛醇合成工艺技术进展及发展趋势

2.3.1 国外丁辛醇合成工艺技术进展

丁醇和辛醇是用途广泛的重要精细化工原料,随着生产规模的不断扩大,丁辛醇技术发展重点集中在合成工艺和催化剂的研究和开发上,国外生产商改进丁辛醇合成工艺形成了各具特色的专有技术,引起了业内人士的极大关注。

目前全球丁辛醇生产方法主要是丙烯羰基合成法,也称氢甲酰化合成法。现有大部分丁辛醇装置可根据市场的需要,调整丁醇、辛醇的产量。

根据反应的压力和催化剂的不同,丙烯羰基合成丁辛醇工艺可分高压钴法、改性钴法、高压铑法、改性铑法等工艺,其中改性铑法由于具有低温低压、反应快、副反应少、铑催化剂用量少并可回收以及投资省、丁醇和辛醇可切换生产等优点而成为当代丁辛醇合成技术的主流。改性铑法又分为气相循环和液相循环两种方法。液相循环低压改性铑法是当今世界最先进、最广泛使用的丁辛醇合成技术。国外对液相循环改性铑法技术加以改进,发展形成各有特色的专有技术,主要技术代表有4家公司。

DAVY/DOW联合开发的第二代丙烯铑法低压羰基合成技术。DAVY/DOW液相循环工艺为两个反应器串联,反应产物和催化剂是在反应器外部通过闪蒸和蒸发分离,分离后的催化剂再返回反应器,这样可以实现羰基合成反应系统的操作最佳化、分离最佳化。两个反应器分别选择最佳的反应条件,使丙烯的转化率和选择性提高,循环气量减少,因而反应器中液层不会因气体泡沫层而占用体积,反应器的产能也增大了。催化剂的分离在较低的温度、压力下进行,对催化剂损害小,并可延长催化剂的使用寿命。装置内部有催化剂再生设备,可对失活催化剂进行现场、简单、低成本的活化再生。

三菱化成开发的铑法低压羰基合成技术。该技术采用甲苯作铑催化剂的溶剂,具有黏度低,传热好,催化剂活性高,产品质量高,铑夹带损失小,催化剂活性下降慢及反应器生产效率高等特点。装置内部带有催化剂回收系统,采用结晶及离心过滤从废催化剂中回收TPP和铑络合物。未能回收的废铑催化剂浓缩后定期送催化剂制造厂回收铑,制备新催化剂返回工厂再使用。

鲁尔Ruhrchemie/Rhone-Poulenc的羰基合成工艺。该技术采用水溶性的铑催化剂,反应物粗醛和催化剂通过简单的相分离,而不需要其他的能源。含铑催化剂的水相返回反应器循环使用。油相中的粗醛、副产物及高沸物送去分离。粗醛中的铑夹带损失很小,其反应产物中的正异构比例能达19∶1。该技术也适用于较高烯烃的生产。

巴斯夫的低压羰基合成工艺。该公司的低压羰基合成工艺采用铑的化合物为催化剂,三苯基磷为配位体,产物丁醛的正异构比为9~8∶1。

此外,最近Hoechst公司开发了一种水溶性钴族化合物催化剂,可使烯烃在聚乙二醇作极性相的两相溶剂体系中有效地进行氢甲酰化。高碳烯烃对聚乙二醇的亲和力比水好,因此可提高反应速率。

2.3.2 国内丁辛醇合成工艺技术进展

2003年,国内丁辛醇主要生产企业均采用引进的羰基合成技术(齐鲁二化和吉化化肥厂采用UCC低压液相循环技术,大庆石化总厂采用UCC低压气相循环技术,北京化四采用日本三菱低压液相循环技术)。另外,有3套新建或扩建装置于2004年投产(25万t/a扬-巴丁辛醇装置采用BASF技术、齐鲁二化23万t/a丁辛醇装置和吉林石化12万t/a丁醇装置采用UCC技术)。随着丁辛醇生产技术的引进,我国丁辛醇生产技术的研究也已经有30多年的历史,但除添加剂“的国产化研究外,其他科研工作往往受到多方负面影响而没有深入开展,因此没有形成自己的技术。近年,国内丁辛醇技术研究开发的重点在于催化剂的研究开发,主要工作如下:

(1)***制成功丙烯低压羰基合成铑膦络合催化剂、合成气净化催化剂和丙烯净化催化剂。大庆和齐鲁装置使用结果表明:其技术指标已经达到国外同类催化剂水平,其铑-双膦配体的催化体系与铑-单膦催化体系相比,铑浓度由200PPm下降到80PPm,配体浓度由12%降到1%~2%,正异比由10:1提高到21.5:1。

在丁辛醇催化剂的研究开发方面,***研制成功丙烯低压羰基合成铑膦络合催化剂、合成气净化催化剂和丙烯净化催化剂,均在大庆和齐鲁的装置上使用多年,达到了国外同类催化剂水平。***开发的负载型水相催化剂,解决了铑的流失问题。

(2)***研究院成功开发了国内首创的辛烯醛高压液相加氢制辛醇催化剂。该催化剂在***化肥厂丁辛醇装置上的应用结果表明其可以替代进口催化剂。

(3)***开发的负载型水相催化剂,其膦/铑比由工业上的250~300下降到25,正异比由10提高到28.7,锗流失量由3~5ppm下降至1.2ppm,解决了铑的流失问题。

(4) 2003年***开发了可替代进口催化剂的丁醛和辛烯醛气相加氢催化剂,该催化剂为NCH6型丁醛辛烯醛气相加氢催化剂,包括NCH6-1丁醛加氢催化剂、NCH6-2辛烯醛加氢催化剂。其正丁醛气相加氢制正丁醇催化剂的主要组成为氧化铜、氧化锌、氧化铝,活性助剂为Na,K,Ca,Ba等金属元素的化合物中的1种或2种。催化剂采用共沉淀方法制备。该催化剂具有较高的低温活性、正丁醇选择性和催化稳定性。NCH6-1丁醛加氢催化剂和NCH6-2辛烯醛加氢催化剂分别于2003年上半年和下半年在***石化第二化肥厂丁辛醇装置上完成1000小时的工业侧线试验,结果表明该催化剂的醛转化率、醇选择性及产品硫酸色度等性能指标均达到或超过进口催化剂水平,具有较大的操作弹性,产品质量能够满足工业要求,可替代进口产品。

(5)***研究院制备了一种新型辛醇液相加氢催化剂。该催化剂为高镍系,载体以Si02为主,为提高其性能引人铝等助剂。催化剂母料采用共沉淀法制备。异辛醛加氢率达90%,辛烯醇加氢率约80%,加氢产物中辛醇质量分数提高0.5%。

(6)***对醛加氢生产辛醇催化剂进行了研究。其催化剂VAH-5-1的组成为Cu0及Zn0 90.88%,A1203 1%,Na20 0.075%、石墨余量。该催化剂具有良好的活性稳定性,强度较高,制备重复性好,具备工业放大水平。

2.3.3 国内丁辛醇合成工艺技术发展趋势

随着世界经济全球化及规模生产经济最大化,丁辛醇工业发展的重点将集中在催化剂的研究和开发上。其技术发展趋势是:

(1)铑催化技术是当前丁醛衍生醇领域的主流技术。今后,其发展方向为研究开发单程不循环工艺以及开发新型高效配位体改性铑催化剂。UCC/Davy的以双亚磷酸盐为配位体的铑催化体系的羰基合成技术是当今世界最先进的羰基合成生产技术,尚需进一步完善;

(2)由于铑金属资源贫乏,价格昂贵,还将进一步开发使用高效非铑催化剂的羰基合成技术。据报道,日本工业技术研究所开发出在SnCl2存在下,以环烷基连结的双磷配位体的铂系催化剂;Shell公司开发出铂系络合物催化剂;UCC公司开发出非金属钼系催化剂;Hoechst公司最近开发了一种水溶性钴族化合物催化剂,可使烯烃在聚乙二醇作极性相的两相溶剂体系中有效地进行氢甲酰化。高碳烯烃对聚乙二醇的亲和力比水好,因此可提高反应速率。

我国的丁辛醇行业应研究羰基合成关键技术,开发丁辛醇全套生产技术,尤其是羰基合成反应技术,同时应对羰基合成反应器进行攻关,实现羰基合成反应器的国产化;深入开展催化剂的研发工作,实现催化剂的国产化,降低成本,延长使用寿命.加大下游新产品开发力度,从现有规模低档次的竞争逐渐上升到精细化水平的竞争。摘自六鉴投资网《丁辛醇技术与市场调研报告》《丁辛醇投资分析报告》《20万吨/年丁辛醇项目投资建议书》

四、 主要设备及投资:

五、 合作形式:

技术转让联络:六鉴投资网

技术转让、技术合作

技术分类:石油化工

技术成熟度:工业化

合作方式:丁辛醇技术转让,丁辛醇技术授权许可,丁辛醇技术迭代升级,丁辛醇市场调研,丁辛醇投资顾问

国外丁辛醇技术引进:联络 六鉴投资网 吴先生 136-7189-5866