- 产品详情

- 产品参数

- 产品评论

偏苯三酸酐的生产方法与技术评价

偏苯三酸酐最早是由四烷基苯经气相氧化制均苯四甲酸二酐时,作为副产物被发现的。

20世纪50年代末美国(阿莫科)Mid-century公司首次提出液相氧化合成偏苯三酸酐的专利,经Scientific Design 公司开发,最终在Standard oil公司化学部-Amoco(阿莫科)公司实现了产业化生产。

六十年代初,联邦德国开发了硝酸氧化法,它是将偏三甲苯用硝酸氧化来制取偏苯三酸酐,但由于该法腐蚀严重,对设备材质要求高,原料成本高,产品中残存的氮化物副产品不易除尽,使该工艺难以发展。

70 年代初,日本触媒化学工业株式会社开发了偏三甲苯气相空气氧化法,该法是经固定床以固体表面涂层催化剂和空气气相催化氧化偏三甲苯来制备偏苯三酸酐的新工艺。该法具有工艺简单,设备不必用高级材质制成,建设费用低等优点。

80年代中期日本三菱瓦斯公司开发了以间二甲苯为原料的MGC法,该法以间二甲苯为原料先制得芳香醛,再以水做溶剂用空气液相氧化来制取偏苯三酸酐。该法反应选择性高,产品收率可达90%以上。

目前,偏苯三酸酐的生产方法主要有偏三甲苯液相空气氧化法、偏三甲苯液相硝酸氧化法、偏三甲苯气相空气氧化法和间二甲苯甲醛液相空气氧化法(MGC法)4种。

2.1.1 硝酸氧化法

偏三甲苯液相硝酸氧化法由德国Saarbergwerk公司于2O世纪7O年代开发成功并实现工业化生产。它是将偏三甲苯加入到稀硝酸溶液中,在1.5~3.0Mpa、175~200℃的条件下进行氧化反应,氧化后的物料经冷却结晶,然后经离心分离和干燥得到粗偏苯三甲酸,粗偏苯三甲酸在200~240℃下加热脱水,再进行真空蒸馏制得偏苯三酸酐产品。其反应原理为:

图2.1 硝酸氧化法反应原理

偏三甲苯液相硝酸氧化法生产工艺简单,容易操作,产率较高,收率达90%,产品纯度可以达到98.5%。不足之处是腐蚀严重,对设备材质要求高,生产成本较高,原料成本高,产品中残存的氮氧化物副产品不易除尽,副产物较多,三废污染严重,操作危险等缺点使该工艺难以发展,目前此法已基本淘汰。

2.1.2 气相空气氧化法

偏三甲苯气相空气氧化法是由日本触媒化学工业株式会社于2O世纪7O年代研究开发成功的。采用含钒、钛、磷的化合物为催化剂,偏三甲苯发生氧化反应生成偏苯三甲酸,偏苯三甲酸再经脱水生成偏苯三酸酐。其反应原理为:

图2.2 气相空气氧化法反应原理

与液相氧化法相比,偏三甲苯气相空气氧化法在氧化过程中无腐蚀性介质,常压操作,多数设备可用普通碳钢加工,大大降低了设备的投资;捕集到的粗偏苯三酸酐可根据使用对象的不同直接出售,或经减压精馏获得高纯度的偏苯三酸酐产品;工艺过程简单,设备投资远远小于液相氧化法工艺,而生产成本与液相氧化法相当,适合中小型企业投资建厂。缺点是所用催化剂选择性差,收率低。目前该方法还没有实现工业化生产。

偏三甲苯气相空气氧化法具有工艺过程简单、无腐蚀性介质、设备投资小和建设费用低等优点;缺点是该工艺催化剂的氧化收率低,但其生产成本与液相法相当,有着其他氧化工艺不可比拟的优越性。因此,国内外不少研究单位一直在不断努力开展该方面的研究探索。

其中,德国以V-Mo-Cu体系催化剂进行空气氧化,粗偏苯三酸酐收率可达到60 %以上;

日本采用V-Ti体系催化剂,粗偏苯三酸酐质量收率可达100%以上,但负荷太低;

国内大连理工大学与鞍山化工所研制的V-Ti-P-O体系催化剂,其粗偏苯三酸酐收率最高可达55.6%;

黑龙江省石油化学研究院从70年代初就开展气相氧化法制偏苯三酸酐的研究工作,现今已成功研制出的瓷环表面涂层催化剂小实验粗偏苯三酸酐收率达90%,最好可达107%~112%,在250吨/年工业装置中粗偏苯三酸酐收率达80%左右。

2.1.3 液相空气氧化法

偏三甲苯液相空气氧化法是目前广泛采用的偏酐生产工艺,该工艺最早由美国中世纪(Mid-century)公司开发成功,称为MC法。1962年美国Amoco(阿莫科)首先采用这种方法实现了工业化生产,故又称Amoco(阿莫科)法。

偏三甲苯液相空气氧化法是以偏三甲苯(1,2,4-三甲基苯)为原料,以醋酸做溶剂,用空气作氧化剂,醋酸钴和醋酸锰可溶性盐为主催化剂,四溴乙烷为助催化剂,在200~220℃和2.0~2.3MPa压力条件下,在醋酸溶液中用空气将偏三甲苯氧化生成偏苯三甲酸,偏苯三甲酸再经脱水生成偏苯三酸酐,产品纯度高达99%。其反应原理为:

图2.3 液相空气氧化法反应原理

图2.4 Amoco法生产偏苯三酸酐工艺流程图

偏三甲苯液相空气氧化法具有原料较易得、原料及公用工程消耗低、腐蚀小、“三废”问题较易解决等优点。不足之处是设备投资较大,醋酸回收较为困难,产品中微量的溴离子难以除尽,有时会导致产品介电常数降低,从而影响产品的应用与价格。其生产过程主要包括氧化、结晶、分离、脱水、蒸馏以及片化等工序。

(1)氧化。偏三甲苯的氧化反应在带有搅拌器的3个串联的反应器中进行。偏三甲苯、醋酸、钴、溴催化剂加入到第一个反应器中,氧化后进入第二个反应器,同时向第二个反应器补加锰催化剂,增加催化剂活性以进一步氧化。这两个反应器用其顶部冷凝器冷凝由反应热蒸发的醋酸,同时将反应液强制循环冷却,以达到移走大量反应热和搅拌的目的而第三个反应器将其反应液强制循环加热,以维持后期反应的进行。空气通过分配器同时向3个反应器通入。尾气通过水吸收塔后放空。

(2)结晶分离。反应物由第三个反应器进入结晶器。结晶器在118~200℃下搅拌,闪蒸出醋酸和水。悬浮物经离心、洗涤后进入脱水反应器。滤液主要是含有相当数量催化剂的醋酸水溶液,经蒸馏回收醋酸后,萃取回收残渣中的催化剂。

(3)脱水、蒸馏、片化。脱水条件为22O~230℃和39.96kPa。脱水后的粗酐用薄膜蒸发器在239℃、1.33kPa下蒸发精制,在结片器内结片成偏苯三酸酐。各部分蒸出的粗醋酸或经水吸收的醋酸,经精馏可回收醋酸循环使用。

偏三甲苯液相空气氧化法的特点是能将偏三甲苯上的三个甲基顺利地氧化成羧基,经结晶、洗涤、分离得到粗偏苯三甲酸,粗偏苯三甲酸经加热(或化学法) 脱水成粗偏苯三酸酐,再经真空蒸馏(或溶剂抽提) 制成精酐,所得到的产品纯度达99%,质量收率可达140 %以上。

国内从70年代开始开展液相氧化制偏苯三酸酐的研究开发工作,并于80年代初完成了实验室研究工作,但由于受到工程技术和设备材质等多种因素制约,该项国产化技术尚有待进一步完善。

与其它方法相比液相氧化法有如下特点:

一、液相氧化的转化率在90%以上,收率较高,生产成本相对较低;

二、使用的醋酸介质具有强腐蚀性,操作压力高(2.3MPa),生产设备常须用钛或衬钛材料加工,设备投资巨大;

三、液相氧化中醋酸回收工艺复杂,不仅投资大,若要全部回收尚有困难;

四、国内液相空气氧化法技术尚存在不足,还没有实现生产全程的连续化,部分过程的间歇法生产造成成本相对偏高;

五、液相氧化产品中微量的溴离子难以除尽,有时导致产品介电常数降低,从而影响产品的应用与价格。

2.1.4 以间二甲苯为原料的MGC法

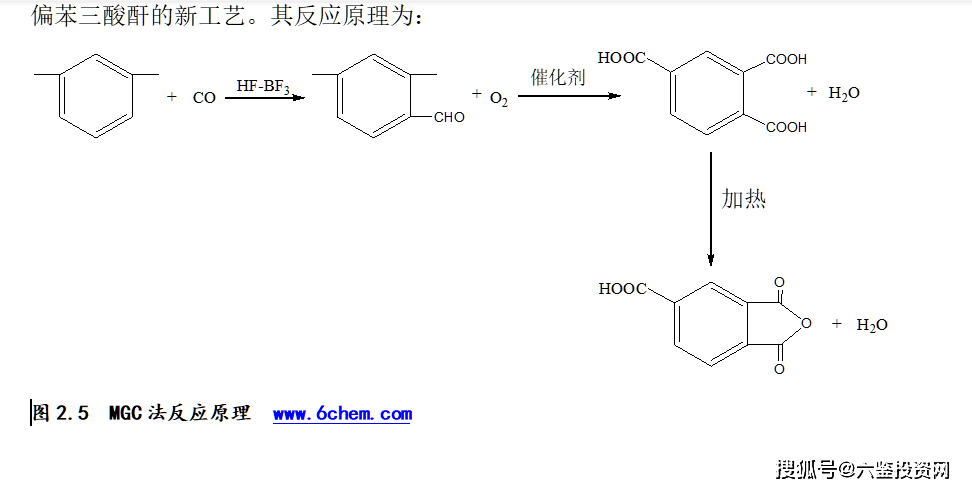

间二甲苯甲醛液相空气氧化法(简称MGC法)由日本三菱瓦斯化学公司于1985年开发成功。它以间二甲苯为原料先制得芳香醛,再以水做溶剂用空气液相氧化制偏苯三酸酐的新工艺。其反应原理为:

图2.5 MGC法反应原理

在反应温度小于O℃、压力为2.0MPa以及液体超强酸HF-BF3为催化剂条件下,间二甲苯与一氧化碳进行甲酰化反应生成2,4-二甲基苯甲醛(又名芳香醛);然后再以水为溶剂,以溴化锰和溴化氢作为催化剂,于200~220℃、1.96~2.94Mpa条件下,用空气将2,4-二甲基苯甲醛氧化生成偏苯三甲酸,转化率为100%;然后在200℃以上高温下加热,与熔融状态下脱水生成偏苯三酸酐。偏苯三甲酸的脱水成酐、蒸馏、片化过程与偏三甲苯空气液相氧化法相同。

日本三菱公司于1985 年实现间二甲苯甲醛液相空气氧化法工业化。该装置投产后,原来由美国Amoco(阿莫科)公司垄断的偏苯三酸酐市场发生了巨大的变化。工艺流程框图见下图所示。

图2.6 MGC法生产偏苯三酸酐工艺流程图

MGC法与与传统的偏三甲苯液相空气氧化法(MC法)相比,该工艺具有以下优点:

一、采用相对廉价的间二甲苯为原料,原料便宜易得;

二、反应过程连续进行,易于实现自动化控制;

三、反应过程以水为溶剂,不存在溶剂挥发损失和蒸汽爆炸的危险;

四、无副产物处理,溶剂水和反应生成的水容易与产品分离,不需要复杂的溶剂回收过程,节约了设备投资费用,简化了溶剂回收系统;

五、反应选择性高,产品收率可以达到90%以上。

MGC法与MC法相比,该工艺缺点为:

一、是芳香醛的制备和水溶剂氧化均使用强酸性催化剂,腐蚀较为严重;

二、必须采用昂贵的镍系或钛、锆系合金作为设备材质,从而大大增加了工程设备的投资。

2.2 偏苯三酸酐的生产工艺选择

早期德国Saarbergwerk公司曾于上世纪70年采用偏三甲苯硝酸氧化法实现工业化生产,但这一方法因成本高,三废严重,操作危险而停产。偏三甲苯气相空气氧化法由日本触媒化学工业株式会社研究开发,该方法具有工艺简单,设备投资省等优点,但由于催化剂采用以含钒、钛、磷的化合物,选择性差,收率低,难以实现工业化生产。间二甲苯甲醛液相空气氧化法由日本三菱瓦斯化学公司于1985年开发成功,该方法具有原料较易获得,原料及公用工程消耗低,腐蚀小,三废问题较易解决等优点,不足之处是反应在水溶液中高温氧化,氧化设备必须采用昂贵的镍系或钛、锆系合金制作,增加了工程的投资。另外,芳香醛的制备和水溶剂氧化均使用强酸性催化剂,腐蚀严重。

目前国内外工业上生产偏苯三酸酐的主要方法是偏三甲苯液相空气氧化法,最早由美国Mid-Century公司开发成功,简称MC法。该方法具有原料较易获得,原料及公用工程消耗低,腐蚀小,三废问题较易解决等优点。

偏三甲苯液相空气氧化法又分为连续法生产工艺和间隙法生产工艺。美国等国已采用连续法,而国内大多数企业仍采用间隙法生产。

(1)间隙法生产工艺

间隙法生产是指先将原料偏三甲苯溶于醋酸溶剂中,氧化生成偏苯三甲酸。将氧化生成的偏苯三甲酸与溶剂混合物料直接分批加入结晶釜中,先加热蒸发溶剂和水,再升温脱出分子内一分子水,制得偏苯三酸酐粗品。粗品采用固定列管加热器间歇式精馏工艺:粗品偏苯三酸酐分批投入到第一精馏塔中进行减压精馏,蒸出的物料再进入第二精馏塔(或第三精馏塔)进行二次(或三次)精馏,最终得到偏苯三酸酐成品。

该法主要存在以下不足:反应时间长、反应不完全、副产物多、质量不稳定、产品收得率低;间歇生产过程中,反应器需要反复升压降压、升温降温,设备容易疲劳,使用寿命缩短;氧化步骤由于每次升温升压都有可能进入爆炸危险区,稍有不慎就会有发生爆炸的危险,生产的安全性很低;产品质量差、质量不稳定、物料分解严重;间歇法结晶采用加热蒸发式脱酸工艺,将醋酸和水蒸出,钴、锰等催化剂被滞留在偏苯三酸酐粗品中,既增加了催化剂的消耗,也在后续工序中增加了偏苯三酸酐的分解。

(2)连续法生产工艺

连续法生产工艺又可以分为以下几种工艺路线:

首先是Amoco公司采用的连续法生产工艺。该方法最早由美国Amoco公司于1962年实现工业化生产,经过几十年的不断完善和发展,整个生产过程通过各类泵、阀和自动控制系统,实现了全过程的连续化生产。其优点为产品质量好、收率高、工艺稳定、产能大、劳动生产率高。缺点是设备投资大、工艺和控制系统复杂、生产成本高、技术复制难度大,从1.3万吨装置扩大到6.5万吨装置前后用了20多年。前期处于垄断地位,近几年遇到其他企业的竞争,优势并不明显。

二是国内其他生产企业采用的连续法生产工艺,以上方法均采用搅拌釜式连续氧化,其优点是实现了局部工序的连续化生产,为我国偏苯三酸酐连续化工艺作出了新的探索。但是,搅拌釜式反应器投资昂贵、动密封部件易漏易损坏、氧化反应器出料气液分离不充分,高凝固点物料易被带入冷凝器,影响冷凝器换热效果。连续化运行不能变温,不利于晶体成长,结晶效果差,必须将结晶不完全的母液循环再利用,方能达到结晶分离目的。多釜连续式结晶存在过料时各结晶器进口处易堵塞问题。以上方法中粗品偏苯三酸酐精制均为单塔间歇式或连续式精馏,由于偏苯三酸酐粗品含杂质复杂,仅一次简单精馏不能产生高纯度产品,要想保证产品质量,必须多采出轻、重组分和进行多次精馏,导致精制的收到率降低、能耗增加。

我国百川化工采用的是利用间歇式鼓泡氧化塔多塔串联连续氧化生产偏苯三甲酸、偏苯三甲酸连续成酐精制生产高纯度偏苯三酸酐的方法,上述方法也已经取得发明专利。该方法的核心在于仍然采用塔式结构,克服上述间歇法、釜式连续法的不足,分别提供了一种氧化设备投资省、不易发生泄漏和损坏、结晶设备进出料口不易堵、可以保证前道氧化工序及后续工序的连续化运行、产能高、产品收率高、原料单耗和能耗低的偏苯三甲酸生产方法,另外提供了一种物耗能耗低、产品纯度高、质量稳定、收率高的偏苯三甲酸连续成酐精制生产高纯度偏苯三酸酐的方法。摘自六鉴投资网《偏苯三酸酐技术与市场调研报告》《偏苯三酸酐投资分析报告》《20万吨/年偏苯三酸酐项目投资建议书》

合作方式:偏苯三酸酐技术转让,偏苯三酸酐技术授权许可,偏苯三酸酐工艺包,偏苯三酸酐技术迭代升级,偏苯三酸酐市场调研,偏苯三酸酐投资顾问

四、 主要设备及投资:五、 合作形式:技术转让联络:六鉴投资网