- 产品详情

- 产品参数

- 产品评论

聚甲醛的生产新工艺技术

联络人:吴先生

电话:021-37662181

手机:136-7189-5866

Email:chemyahoo@126.com

聚甲醛是世界通用五大工程塑料(聚酰胺PA、聚碳酸酯PC、聚甲醛POM、热塑性聚酯PBT、聚苯醚PPO)之一。聚甲醛是一种不透明乳白色的结晶性线型聚合物,是具有良好的综合性和差色性的高熔点、高结晶性的热塑性工程塑料,是塑料中力学性能与金属较为接近的品种之一,它的尺寸稳定性好,耐水、耐冲击、耐油、耐化学药品及耐磨性等都非常优良,有“超钢”或“赛钢”之称。它的摩擦系数和磨耗量较低,适用于长期经受摩擦滑动的部件,如机床导轨。在运动部件中使用时不需使用润滑剂,具有优良的自润滑作用。POM成本低于许多其他工程塑料,正在替代一些传统上被金属所占领的市场,如替代锌、黄铜、铝和钢等。

据六鉴投资顾问发布的《聚甲醛技术与市场调研报告》显示:POM被大量用于制造各种齿轮、滚轮、轴承、轴送带、弹簧、螺栓及各种泵体、壳体、叶轮摩擦轴承等机械设备的零部件。POM已经广泛的应用于电子电器、机械、仪表、日用轻工、汽车、建材、农业等领域,在医疗技术和运动器械等方面也表现出良好的增长势头。

1960年杜邦公司实现了均聚甲醛的工业化生产。1962年塞拉尼斯公司共聚甲醛投入工业化生产。目前,主要是杜邦、泰科纳和巴斯夫公司占领整个美洲和欧洲的POM市场。日本的市场主要是宝理、旭化成工业和三菱瓦斯化工占领。

我国聚甲醛研发工作始于1959年,等单位参与研制,由于在气态甲醛精制等方面遇到了困难,均聚甲醛的研究工作相继与1962-1963年停止,此后国内聚甲醛生产和科研都是走共聚路线。经过多年研究开发,我国已经掌握了单体制备聚合工艺,但是后处理和造粒工艺有待完善,这制约了我国聚甲醛生产行业的发展。摘自六鉴投资网《聚甲醛技术与市场调研报告》《聚甲醛投资分析报告》《20万吨/年聚甲醛项目投资建议书》

以三聚甲醛为聚合单体的共聚工艺占世界POM生产能力的80%,在三聚甲醇制造技术上,目前硫酸催化法和固体酸催化法处于并存状态。国内主要引进波兰ZAT和香港富艺POM技术,其中香港富艺POM技术所占比例很大。香港富艺集团的技术主要在台湾POM工厂技术上发展起来,***(咨询六鉴投资顾问)合作,国内合作生产业绩已经达到20万吨/年。但是与国际先进技术相比,仍存在原料单耗高、装置规模小,质量不稳定,品种牌号少等问题。国际上主要跨国公司有30-40个牌号可以选择,而我国厂家只有十几个牌号,尚不能抵抗国外集团的打压。目前,国内聚甲醛树脂价格基本由进口价决定。

POM是一种高科技、高投入、高附加值的“三高”产品。杜邦公司标准级POM约30000元/吨,一些耐冲击增韧耐寒的牌号售价高达110000元/吨。日本宝理、韩国工程、巴斯夫等公司标准级POM不同牌号售价在10000-30000元/吨之间,而我国云天化集团标准级POM不同牌号售价在8000-16000元/吨之间,存在一定价格差。

总之,我国聚甲醛生产研究开始很早,但是经过几十年发展,技术水平没有重大突破,与国外公司差距较大。主要表现为:装置规模小,物耗能耗高,品级牌号少、产品质量不稳定。

4供应情况

世界POM的生产主要集中在西欧、美国、日本、我国和韩国。世界上发达国家POM的生产高度集中,主要生产商分别为泰科纳、杜邦、大赛璐、三菱瓦斯。其中泰科纳是赛拉尼斯的全资子公司。这几大生产商通过合资在亚洲建立了新公司,主要包括宝理、韩国工程和宝泰菱。

泰科纳公司的产量世界第一,占有40%的市场,杜邦紧随其后。这两家公司囊括了北美及西欧大部分的POM市场。

世界聚甲醛工业发展呈现两大特点:一是生产更集中和垄断;二是亚洲迅速发展,消费加快。未来世界POM供应增长主要集中在亚太地区。我国POM生产能力将保持较快增速,2015年新增约54万t/a产能,2015年世界POM总产能约为200万t/a。据美国BRC咨询公司估计,聚甲醛今后会有高速增长,并且可能供大于求。

我国POM产能有51万吨/年,云天化有9万吨/年的通用级共聚甲醛和1万吨/年特殊级聚甲醛的生产能力,具全国第一。

5需求情况

目前,国外汽车工业约占POM产品消费市场的40%,日韩和欧洲的汽车工业与电子电器行业的消费比例较大,位居第一和第二。而美国位居前两位的则是工业器械及管件和喷灌,与日韩和欧洲相比,其电子电器行业的消费比例较小,仅占国内消费总量的7%。

目前我国聚甲醛主要用在电子/电器行业,占比约55%,另外也用于消费品、汽车、工业机械等,来料加工出口制品所消费的聚甲醛占比较大。我国汽车行业正在快速发展,聚甲醛需求量正在快速增加。

我国近几年消费增长速度加快,主要因为:一是聚甲醛材质的零部件出口,带动国内消费量增加;二是因为聚甲醛消费领域逐渐与国际相同,加速了国内消费量增加。

国内生产的聚甲醛产品90%以上为通用型号产品,大多应用于民生用品、工业配件以及中低端电子产品市场。随着国内聚甲醛项目的陆续上马,国内普通牌号产品已经出现了产能过剩、低价竞争的局面。目前,高附加值的改性聚甲醛是利润较丰厚的产品,聚甲醛改性成为提升产品附加值的有效途径。国内技术创新方面投入相对较弱,改性产品并不多。国外改性产品系列和品种众多,改性高端聚甲醛产品的应用量已达到30%以上。

聚甲醛分为两大类:一类是三聚甲醛或甲醛的均聚体,称为均聚甲醛,另一类是三聚甲醛与少量戊环的共聚体,称为共聚甲醛。

聚甲醛的主要原料是甲醛。聚甲醛生产工艺分为两种,即均聚甲醛生产工艺和共聚甲醛生产工艺。

2.1 聚甲醛生产工艺

2.1.1 均聚甲醛生产工艺

据六鉴投资顾问发布的《聚甲醛技术与市场调研报告》显示:均聚甲醛以甲醛为单体制备。原料甲醛中常含有大量水、甲醛和其他杂质,需经精得高纯度甲醛,将它通入含有阳离子型催化剂(如三氟化硼乙醚络合物)的惰性溶液中聚合成均聚甲醛,再在醋酐存在下将端羟基酯化,得到热稳定的聚甲醛,然后加入抗氧剂等助剂,造粒成均聚甲醛产品。

均聚甲醛生产工艺以杜邦公司为代表,其生产工艺主要包括单体精制、聚合反应、聚合物封端、造粒和包装等过程,现简介如下:

①单体精制

55%的甲醛水溶液与2-乙基己醇混合后进行脱水提纯,脱水后的醇类半缩甲醛进行热裂解而重新得到甲醛和醇,这样就可得到高纯度的甲醛。

②聚合反应

高纯度甲醛单体在烃类溶剂存在的条件下,加入阳离子或阴离子催化剂和相对分子质量调节剂进行聚合反应,聚合反应是在聚合釜中进行的。聚合产物经离心机分离后送去干燥。

③封端

在醋酸存在的条件下,聚合产物两端用醋酐进行封端处理。封端处理后的产品用惰性气流干燥,这样除去残余的醋酸和醋酐得到聚甲醛粉料。

④造粒和包装

聚甲醛粉料与固化剂、染色剂、抗氧剂、热稳定剂等助剂和改性剂一起进行混配,然后用挤压机切割得到聚甲醛粒料产品,最后进行干燥包装。均聚甲醛生产工艺流程见图2.1。

图2.1 均聚甲醛生产工艺流程

旭化成是唯一既可生产均聚甲醛又可以生产共聚甲醛的生产商,其均聚甲醛主要产品是带嵌段结构的均聚甲醛。

旭化成均聚甲醛生产工艺包括单体净化、溶液连续聚合、连续醋酐封端、排气造粒和溶剂回收五大工序,该工艺在连续操作和挤出造粒两方面具有独到的技术,并且优于杜邦公司。摘自六鉴投资网《聚甲醛技术与市场调研报告》《聚甲醛投资分析报告》《20万吨/年聚甲醛项目投资建议书》

2.1.2 共聚甲醛生产工艺

共聚甲醛主要是由三聚甲醛共聚制备。浓度65~70%甲醛,在浓硫酸或阳离子交换树脂催化下得到三氧六环并精馏为高纯品,后者与少量共聚单体(如二氧五环)在路易斯酸存在下开环聚合为共聚甲醛。

聚合方法大多为本体聚合,采用双螺杆挤出机。

共聚甲醛链端大部分是半缩醛端基,对热极不稳定,需进行封端稳定化处理,以成为热稳定的聚甲醛,再加入抗氧剂等助剂,造粒成共聚甲醛产品。

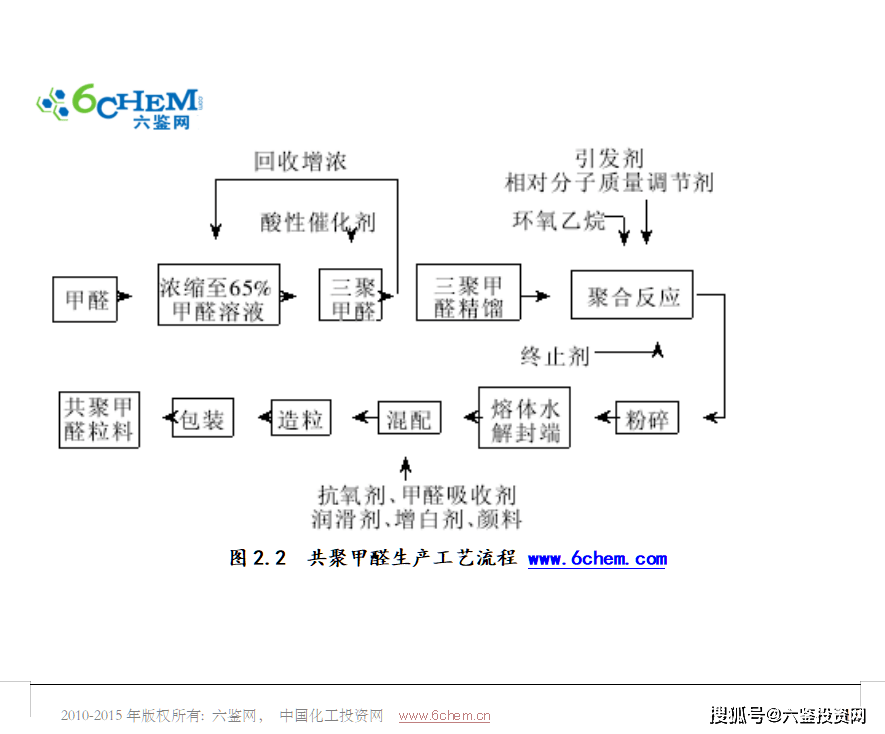

共聚甲醛生产工艺主要包括单体制备、聚合反应、稳定化处理、混配造粒4个过程,现简介如下:

①单体制备

50%左右的甲醛在连续真空蒸发器中浓缩成65%的甲醛溶液,65%甲醛溶液在有酸性催化剂的反应釜中生产三聚甲醛,三聚甲醛用液液萃取的多塔精馏分离工艺进行提纯,使单体达到99.99%的聚合级纯度。

②聚合反应

高纯度单体与少量的共聚单体(环氧乙烷或二氧五环)在有路易斯酸的存在下,加入少量引发剂和相对分子质量调节剂,用双螺杆自清理挤出机进行连续本体聚合生产聚合物,聚合物用聚合终止剂终止聚合反应。

③稳定化处理

聚合物经过粉碎后进行封端处理,即在碱性条件下进行熔体水解稳定化过程,该处理使聚合物链端不稳定的半缩醛端基得到彻底分解而得稳定的共聚甲醛。

④混配造粒

稳定的共聚甲醛加入抗氧剂、甲醛吸收剂、润滑剂、增白剂、颜料等助剂进行混合,然后用双螺杆排气挤出、机头切粒系统进行造粒,最终得到共聚甲醛粒料产品。共聚甲醛生产工艺流程如图2.2。

图2.2 共聚甲醛生产工艺流程

2.1.3 聚甲醛生产工艺比较

均聚甲醛结晶度高,机械强度、刚性、热变形温度等比共聚甲醛好;共聚甲醛熔点低,热稳定性,耐化学腐蚀性,流动特性,加工性优于均聚甲醛。

表2.1 均聚甲醛与共聚甲醛的性能对比表

2.2 聚甲醛工艺技术进展

以三聚甲醛为聚合单体的共聚技术占世界聚甲醛生产能力的80%。

共聚甲醛生产工艺以美国塞拉尼斯公司的技术为典型代表,巴斯夫、三菱瓦斯化学公司、旭化成公司等也有各自的技术。

在共聚甲醛的生产工艺中各个公司具有不同的特点。

旭化成公司开发了甲缩醛氧化直接合成70%高浓度甲醛新工艺,省去了甲醛浓缩和稀甲醛回收操作。合成三聚甲醛中产生的甲醛可循环返回甲缩醛合成反应塔。其甲缩醛合成反应温度较低(60~90℃),几乎不生成甲酸,无设备腐蚀。另外由于反应得到的甲醛含量达70%,有利于提高三聚甲醛合成反应速度,减少副反应。

宇部兴产公司在聚合过程中不用溶剂的气相法共聚甲醛工艺独具特色。气相法共聚甲醛技术主要由甲醛合成、单体制备、共聚合、稳定化、溶剂回收等组成。工艺路线为:原料甲醇采用空气氧化法制得50%的甲醛,甲醛与聚乙二醇反应,经脱水、热分解、精制,得到精制甲醛气。精制甲醛气与共聚单体三氧八环气态混合后进入双螺杆反应器进行共聚反应。聚合反应器排出的高温循环聚甲醛粉体经冷却返回聚合反应器进行循环,以控制聚合反应温度,然后用螺旋输送机将聚甲醛粉料送往稳定化处理。该技术对材质要求不高,流程简单,腐蚀性小。

其他公司有的在单体精馏过程中引入了溶剂,有的在稳定化过程中采用釜式设备和间歇过程实施水解封端等。

共聚甲醛生产中的添加剂和助剂配方不同造成了各公司产品在物料性能上有所不同,其应用范围也就不尽相同。

在三聚甲醛制造技术上,目前是硫酸催化法和固体酸催化法处于并存状态。旭化成公司开发的甲缩醛氧化得到70%浓甲醛,是共聚工艺路线的重大改进,省去了甲醛浓缩和稀醛回收步骤,大大节减了能耗和成本。在稳定化技术方面,目前熔体工艺和液相水解工艺并存,后者拥有发展潜力。

我国聚甲醛的开发研制工作始于1959年,初期中科院化学所、成都工学院和吉林化工研究院等开展了甲醛聚合制均聚甲醛的研究,随后中科院长春应化所、沈阳化工研究院、安徽化工研究院等也进行了三聚甲醛开环聚合制共聚甲醛的研究。

由于在气态甲醛精制等为面遇到了困难,均聚甲醛的研究相继于1962--1963年停了下来,此后国内聚甲醛的生产和科研都是共聚路线。

1965年底吉化石井沟联合化上厂采用长春应化所的科研成果在30L反应釜中制出了我国第一批共聚甲醛,1969年建成厂500吨/年聚甲醛装置,后来经过多次技术改造,生产能力达到1000吨/年。

上海溶剂厂从1963年初开始均聚甲醛的研制,但只生产出甲醛低聚物,即多聚甲醛,1964年开始进行三聚甲醛开环聚合的研制,1965年在实验室打通了包括溶液法聚合在内的工艺全过程,1970年在完成单体制备工艺的基础上,建成了100吨/年装置。此后厂将生产能力扩到1700吨/年。

经过多年的研究开发,我国已经掌握了单体制备和聚合工艺,在放大为规模装置时,能够提供可行的设计方案,并实现比已有装置更好的技术经济指标,但后处理和造粒工艺尚有待干完善。

我国的聚甲醛工业经过近40年的研究开发,技术水平没有重大突破,与外国公司比差距较大,表现为装置规模小、物耗能耗高、晶级低、牌号少、产品质量不稳定。

我国聚甲醛的研发开始于上世纪50年代末,但由于诸多核心技术一直没有突破,工艺技术水平和装置产能在几十年内并没有取得实质性的进步。除了双螺杆本体连续聚合工艺与装备是“八五”期间发展的技术外,时至今日,我国聚甲醛生产在自主工艺完善改进上一直没有什么新进展。

稀甲醛的回收与处理问题。国内聚甲醛生产装置,除了云天化在云南水富地区的聚甲醛装置配套有下游产品季戊四醇外,其余企业装置的稀甲醛回收都是采用蒸馏方案,存在回收量大、能耗高,设备材质要求高、投资大的问题。尽管不同厂家的设备、操作水平不同,但企业生产1吨聚甲醛,在装置稳定运行的时候,为了处理稀甲醛,基本要消耗蒸汽10~12吨。目前国内企业控制稀甲醛量产生的解决方案效果都不理想。

装备的腐蚀问题。目前,国内采用的聚甲醛工艺中,关键工序三聚甲醛合成催化剂是核心技术,目前国内企业都是用浓硫酸作为催化剂,但浓硫酸催化剂对设备的腐蚀非常严重,也相当难处理,且催化剂难于回收,也需要搪玻璃反应釜、衬锆反应釜、石墨换热器等抗腐蚀的特殊设备。对此,只有从催化剂上替换掉硫酸,才是真正的工艺进步与革命。替换硫酸催化剂的好处还在于,反应器与反应换热器的材质要求会下降,装置投资会减少。

此外,国内有些装置在投运后,出现了技术问题,为阻止竞争者,业主不愿意让设计院参与改进。这导致一套有缺陷的技术在中国被转让多次,难以对技术进行完善。专家建议,国内聚甲醛生产企业应根据装置运行存在的问题,多加强交流和沟通,促进技术的完善。摘自六鉴投资网《聚甲醛技术与市场调研报告》《聚甲醛投资分析报告》《20万吨/年聚甲醛项目投资建议书》

合作方式:聚甲醛技术转让,聚甲醛技术授权许可,聚甲醛工艺包,聚甲醛技术迭代升级,聚甲醛市场调研,聚甲醛投资顾问

四、 主要设备及投资:五、 合作形式:技术转让联络:六鉴投资网 吴先生 136-7189-5866