- 产品详情

- 产品参数

- 产品评论

反应原理

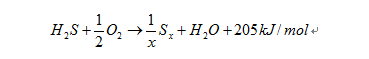

H2S直接氧化是一个强放热反应,1% H2S转化为硫的反应热导致温升约70℃,反应过程必须控制温度,一是防止超温而使催化剂失活,二是过高温度会使SO2生成,造成总硫收率降低,尾气硫排放超标。

选择性氧化催化剂起活温度130℃,为反应过程降低SO2生成创造了有利条件,反应器采用水冷移热式,传热效果好,能放宽H2S进口含量,减少反应级数。同时出口H2S浓度不受热力学平衡影响,总硫收率高。

○ 工艺流程

○ 技术特点

◆ 重点解决2%~25%浓度的酸性气硫回收

◆ 应用范围广,可单独作为硫回收装置或克劳斯尾气处理

◆ 催化反应,无燃烧炉,操作稳定

◆ 采用高效反应器和绝热反应器串联工艺,总硫回收率≥99.6%

◆ 无还原吸收装置,无焚烧炉,运行成本低,吨硫磺成本≤300元

◆ 反应选择性高≥99%,控制温度,无SO2生成,尾气达标排放

◆ 副产蒸汽,自热平衡

◆ 催化剂使用寿命长

◆ 硫磺品质好

◆ 投资省,仅为SCOT工艺的50%

○ 不同工艺比较

H2S浓度在<25%范围内各类型工艺比较

工艺类型 | H2S浓度 要求 | 总硫 回收率 | 技术 来源 | 主要设备(台) | 相对 投资 | 备注 |

本技术 | 0~25% (高浓度可采取尾气循环) | 99.8% | 国内 | 内冷式反应器2台 加氢或水解反应器1台 | 50% | 副产蒸汽~2吨/吨硫磺成本<300元/吨 |

三级克劳斯 | >20% | 98% | 国内 | 克劳斯转化器3台 | 100% | |

超优克劳斯 | 2%~15% | 99.8% | 国外 | 克劳斯转化器2台 加氢反应器1台 超优克劳斯反应器1台 | 130% | 需要焚烧炉,运行费用较低 |

Scot | >20% | 99.6% | 国外 | 克劳斯转化器3台+还原吸收 | 200% | 投资、运行费用高 |

○ 工程业绩

◆ 中国石油天然气股份有限公司长庆油田分公司天然气净化厂(一净)低硫高碳酸气硫回收

◆ 中国石油天然气股份有限公司长庆油田分公司天然气净化厂(二净)低硫高碳酸气硫回收

◆ 山西阳煤丰喜肥业(集团)有限责任公司乙二醇项目一期工程硫回收